智能工廠MES系統總體解決方案與信息系統運行維護服務

隨著工業4.0浪潮的深入推進,智能工廠已成為制造業轉型升級的核心方向。制造執行系統(MES)作為連接企業計劃層與控制層的關鍵樞紐,在實現生產透明化、管理精細化、決策智能化方面發揮著不可替代的作用。一個完整的智能工廠MES系統總體解決方案,不僅需要前瞻性的頂層設計與先進的技術集成,更離不開全生命周期的、專業高效的信息系統運行維護服務,二者相輔相成,共同保障智能制造的穩定與卓越運營。

一、智能工廠MES系統總體解決方案

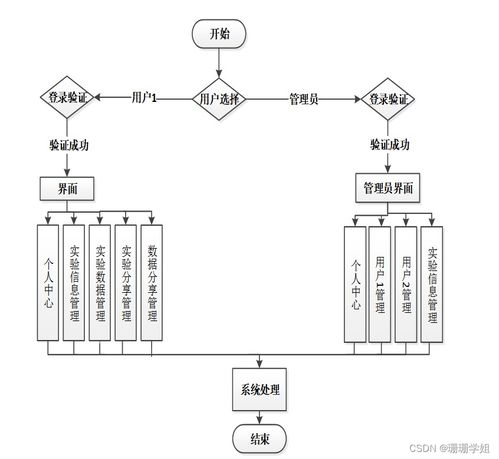

一個成功的MES總體解決方案旨在構建一個統一、協同、敏捷的生產管理平臺,其核心框架通常涵蓋以下層面:

- 戰略與業務層:深入分析企業戰略目標與核心業務流程(如訂單管理、生產計劃、質量管理、物料追溯等),定義MES系統的業務價值與關鍵績效指標(KPIs)。這是方案成功的起點,確保系統建設與業務需求高度對齊。

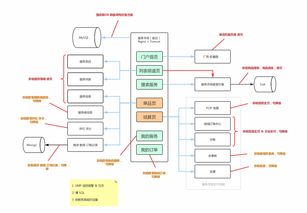

- 應用功能層:這是MES系統的“肌肉”,提供一系列核心功能模塊:

- 生產調度與排程:基于高級排程算法,優化生產訂單、資源與工序的匹配,提升設備利用率和交付準時率。

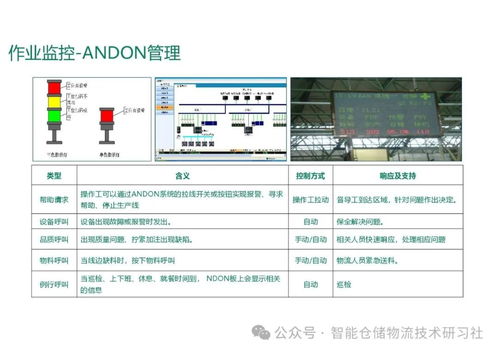

- 生產執行與跟蹤:通過工單管理、作業指導書電子化、數據采集(DCS),實時監控生產進度、設備狀態和人員活動,實現全流程透明化。

- 物料與倉儲管理:跟蹤原材料、在制品和成品的流轉,實現精準的庫存控制、批次/序列號追溯,支持JIT生產模式。

- 質量管理:集成質量檢驗標準,實現生產過程中的質量數據自動采集、統計過程控制(SPC)及不合格品管理,構建可追溯的質量檔案。

- 設備管理與維護:監控設備運行狀態,集成預防性維護計劃,減少非計劃停機,提升整體設備效率(OEE)。

- 人員績效管理:跟蹤人員資質、任務分配與效率,為精益生產和績效考核提供數據支持。

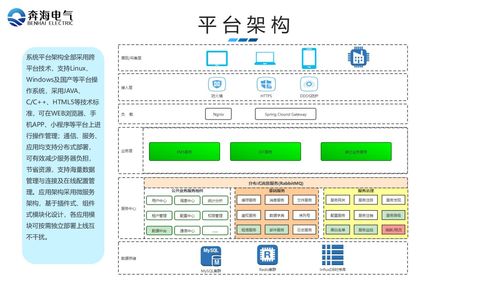

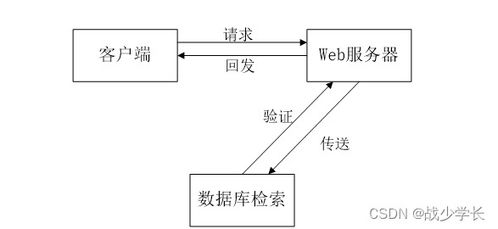

- 數據集成與平臺層:這是系統的“神經中樞”。方案需規劃強大的數據平臺,通過標準接口(如API、OPC UA)實現與上層企業資源計劃(ERP)、產品生命周期管理(PLM),以及下層過程控制系統(PCS)、自動化設備、物聯網(IoT)傳感器的無縫集成,打破信息孤島,確保數據流的實時性與一致性。

- 技術架構層:采用微服務、云計算等現代化架構,確保系統的靈活性、可擴展性和高可用性。需充分考慮網絡安全、數據安全及系統冗余設計,滿足工業環境下的可靠性要求。

二、信息系統運行維護服務:價值的持續保障

MES系統的成功上線僅是第一步,其長期穩定運行與持續優化更依賴于專業的運行維護服務。高質量的運維服務不僅是“救火隊”,更是“保健醫”和“優化師”。

- 主動式監控與預防性維護:7x24小時監控系統硬件、網絡、數據庫及應用服務的健康狀態,通過預設閾值告警和定期巡檢,提前發現并處理潛在風險,防患于未然,最大化系統可用性。

- 事件管理與快速響應:建立標準化的服務臺和事件處理流程,對用戶報告的故障或請求進行分級、診斷、解決與閉環。設定明確的服務水平協議(SLA),確保關鍵業務中斷時能得到快速恢復。

- 變更與發布管理:系統性的管理所有變更,包括應用程序升級、補丁安裝、配置調整等。通過嚴格的測試和回滾計劃,確保變更過程安全可控,不影響生產業務的連續性。

- 性能優化與持續改進:定期分析系統性能數據,識別瓶頸,進行數據庫優化、代碼調優或架構調整。結合業務發展需求,提供系統功能增強或流程優化的建議,使MES系統能夠持續適應生產模式的變化與創新。

- 知識管理與用戶支持:建立并維護詳盡的知識庫(包括系統文檔、故障解決方案、操作指南),賦能最終用戶與內部IT團隊。提供定期培訓與現場支持,提升用戶操作熟練度與滿意度。

- 安全管理與合規性保障:持續進行系統安全漏洞掃描、訪問權限審計、數據備份與恢復演練,確保系統符合國家信息安全等級保護及行業相關法規要求。

結論

構建智能工廠是一項復雜的系統工程。一個優秀的MES總體解決方案為企業描繪了數字化轉型的藍圖并奠定了堅實的技術基礎;而專業、體系化的信息系統運行維護服務,則是確保這一系統持續釋放價值、支撐企業核心競爭力提升的生命線。二者有機結合,方能助力制造企業在激烈的市場競爭中,實現生產效率、產品質量與運營柔性的全面飛躍,真正邁向智能制造的未來。

如若轉載,請注明出處:http://m.n54321.cn/product/53.html

更新時間:2026-01-06 16:22:27